Tratamiento del aire comprimido

Introducción al secado del aire comprimido:

El aire atmosférico contiene vapor de agua, cuya cantidad aumenta significativamente a altas temperaturas. Cuando comprimimos el aire, esta concentración de agua se incrementa aún más. Por ejemplo, un compresor operando a 7 bar y una capacidad de 200 l/s que comprime aire a 20˚C con una humedad relativa del 80% liberará aproximadamente 10 litros de agua por hora en la línea de aire comprimido. La presencia de este exceso de humedad puede causar problemas como corrosión, contaminación del producto final y mal funcionamiento de herramientas y equipos neumáticos.

¿Por qué es importante secar el aire comprimido?

El secado del aire comprimido es crucial para evitar problemas relacionados con la condensación de agua en las tuberías y equipos. La presencia de humedad puede conducir a la corrosión de las tuberías, daño a las herramientas neumáticas, y contaminación de los productos finales. Además, el agua condensada puede obstruir válvulas y regularadores, causando mal funcionamiento en el sistema de aire comprimido. Por lo tanto, el secado adecuado del aire comprimido es esencial para garantizar la eficiencia y la fiabilidad de los procesos industriales.

Clic para ver más información sobre tratamiento de aire comprimido

Métodos de secado del aire comprimido:

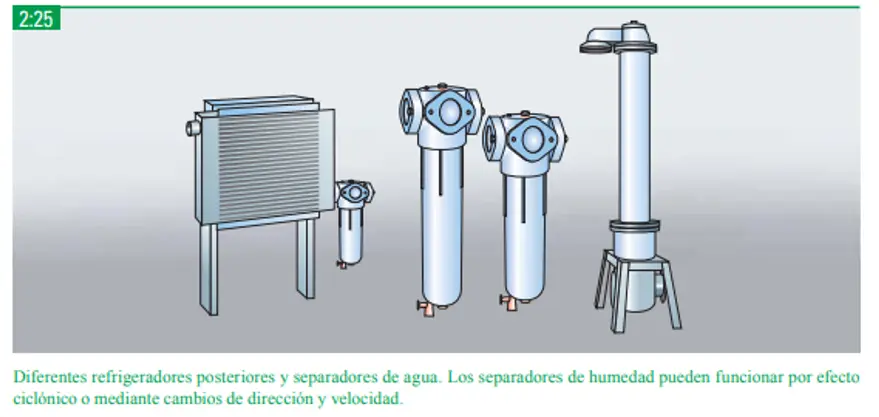

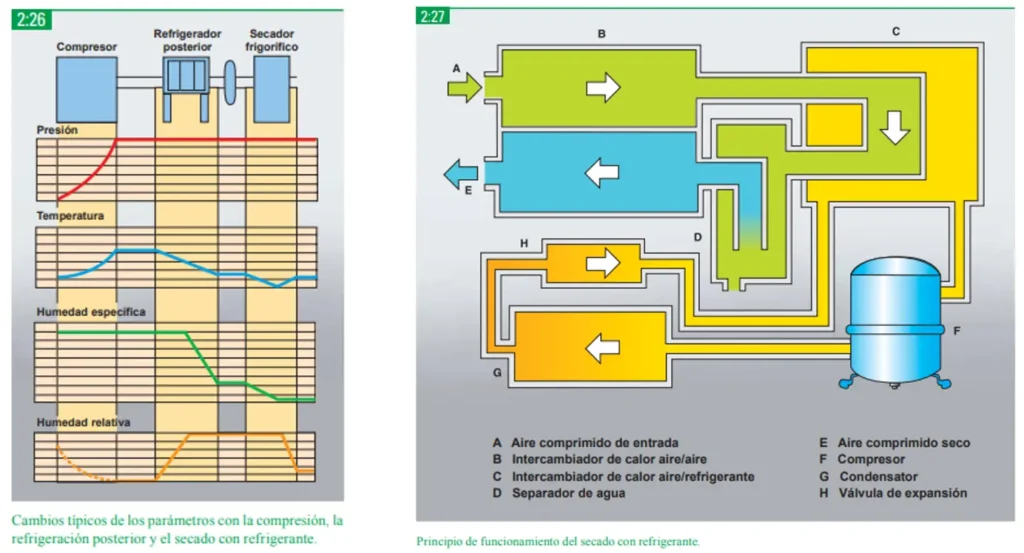

1. Refrigerador Posterior: Esta técnica implica el enfriamiento del aire comprimido para condensar y separar el agua. Un refrigerador posterior es un intercambiador de calor que enfría el aire comprimido caliente, precipitando el agua que, de lo contrario, se condensaría en las tuberías.

2. Secador Frigorífico: En este método, el aire comprimido se enfría para condensar el agua, que luego se separa. Posteriormente, el aire se calienta nuevamente para evitar la condensación en las tuberías. Los secadores frigoríficos son eficaces para puntos de rocío entre +2˚C y +10˚C y ofrecen una solución rentable para aplicaciones de aire comprimido.

3. Sobrecompresión: Este método implica la compresión del aire a una presión mayor que la de trabajo prevista, seguida de enfriamiento para separar el agua. Sin embargo, este método es adecuado solo para caudales de aire pequeños debido a su alto consumo de energía.

4. Secado por Absorción: En este proceso, el vapor de agua se fija a un material absorbente, como cloruro sódico y ácido sulfúrico. Sin embargo, este método implica un alto consumo de material absorbente y solo reduce el punto de rocío de manera limitada.

5. Secado por Adsorción: Este método utiliza un material higroscópico para adsorber el vapor de agua del aire comprimido. Los secadores de adsorción son ideales para aplicaciones que requieren un aire extremadamente seco, con puntos de rocío típicos de hasta -40°C.

Existen varios tipos de secadores de adsorción, cada uno con características y aplicaciones específicas:

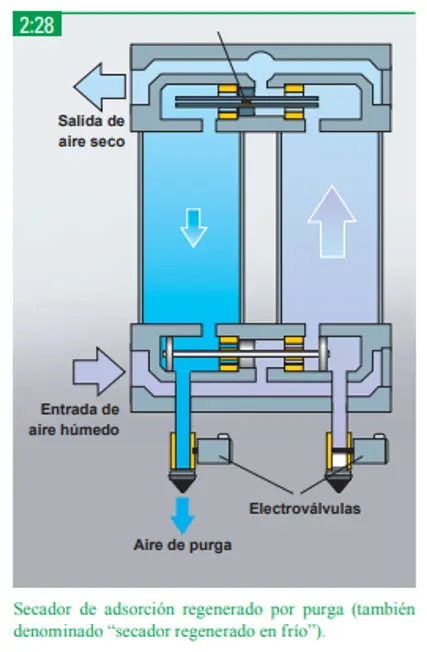

5.1. Secadores de Adsorción Regenerados por Purga: También conocidos como «secadores regenerados en frío», estos secadores son adecuados para caudales de aire pequeños. La regeneración se lleva a cabo con aire comprimido expandido (purgado), que requiere alrededor del 15–20% de la capacidad nominal del secador a una presión de trabajo de 7 bar(e).

5.2. Secadores Regenerados por Purga Caliente: Estos secadores calientan el aire de purga expandido mediante un calentador eléctrico, limitando el flujo de purga requerido a aproximadamente un 8%. Este tipo consume un 25% menos de energía que los secadores regenerados en frío.

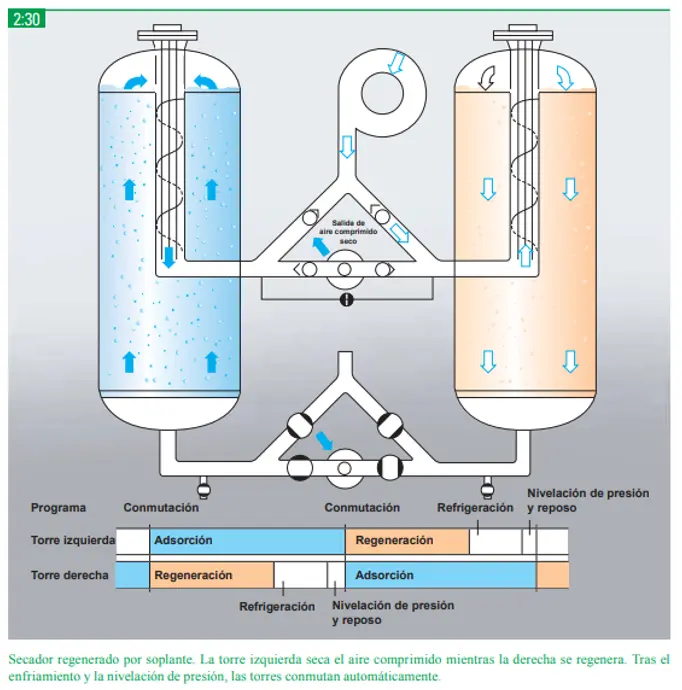

5.3. Secadores Regenerados por Soplante: En este tipo de secador, el aire ambiente se calienta con un calentador eléctrico y se utiliza para regenerar el desecante. Como resultado, no se necesita aire comprimido para la regeneración, lo que reduce el consumo de energía hasta en un 40% en comparación con los secadores regenerados en frío.

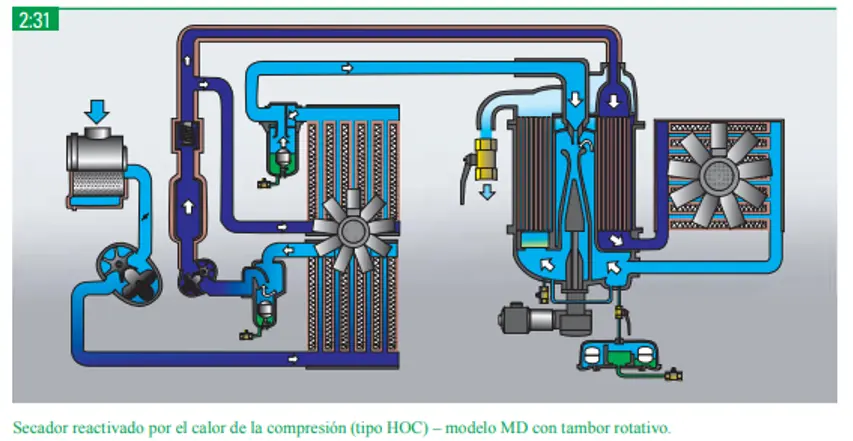

5.4. Secadores Reactivados por Calor de Compresión (HOC): Estos secadores utilizan el calor disponible del compresor para regenerar el desecante. Este método puede proporcionar un punto de rocío típico de -20°C sin agregar energía adicional. Los secadores HOC son ideales para aplicaciones que requieren un aire extremadamente seco y pueden ofrecer un rendimiento óptimo con un consumo mínimo de energía.

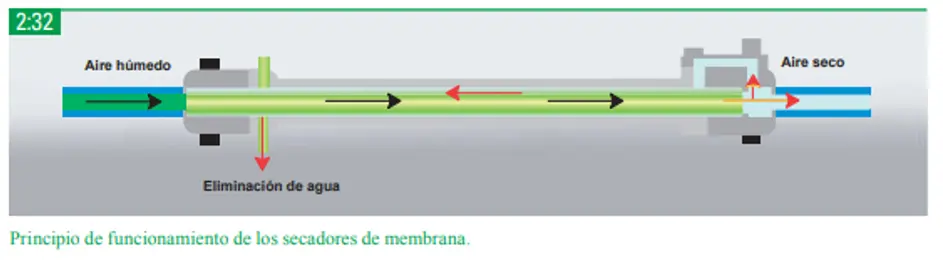

6. Los secadores de membrana: Son dispositivos que eliminan la humedad del aire comprimido. Utilizan una tecnología de filtrado que separa el vapor de agua del aire. Funcionan a través de miles de pequeñas fibras huecas que permiten que el aire seco pase mientras atrapan el vapor de agua. Estos secadores son fáciles de usar, silenciosos y requieren poco mantenimiento. Además de eliminar la humedad, los secadores de membrana pueden separar los componentes de un gas, lo que los hace útiles en la fabricación de generadores de nitrógeno y otras aplicaciones industriales. En resumen, los secadores de membrana son una opción eficiente y confiable para mantener el aire comprimido seco y limpio en diversos entornos industriales.

En resumen:

El secado del aire comprimido es una parte fundamental de cualquier sistema de aire comprimido industrial. Al elegir el método adecuado de secado, las empresas pueden garantizar la eficiencia operativa, prolongar la vida útil de los equipos y reducir los costos de mantenimiento. Es importante entender las diferentes técnicas de secado disponibles y seleccionar la más adecuada según las necesidades específicas de cada aplicación industrial.

Consideraciones al elegir un secador

Al seleccionar un secador de aire comprimido, es fundamental considerar el punto de rocío requerido para la aplicación específica y las características del sistema de aire comprimido, así como el consumo de energía y los costos operativos asociados con cada método de secado.

Filtros para aire comprimido

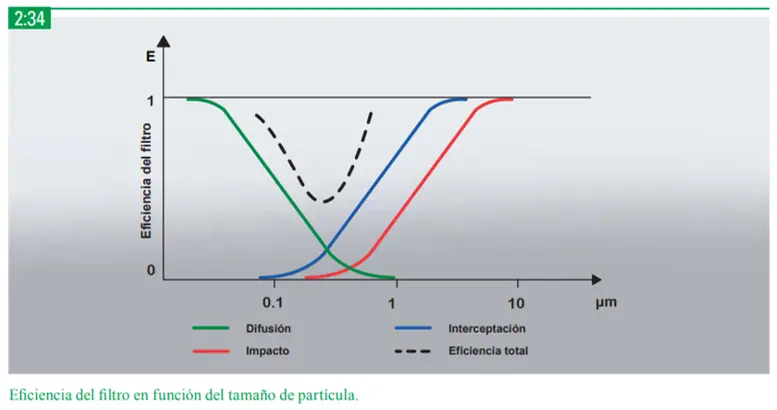

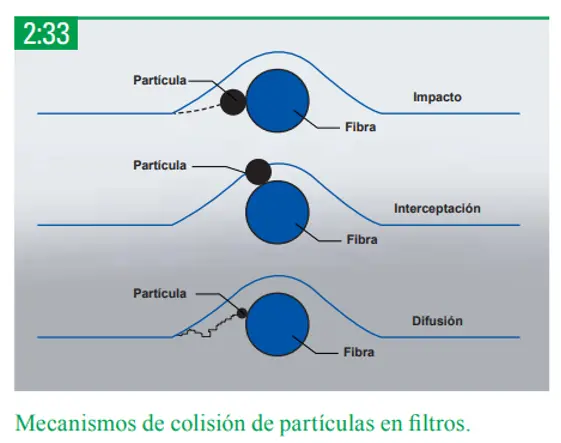

Las partículas presentes en el aire comprimido pueden eliminarse de diversas formas. Si son mayores que los poros del material filtrante, se separan mecánicamente («efecto tamiz»), normalmente con partículas mayores de 1 mm. Las partículas inferiores a 1 mm se recogen mediante tres mecanismos físicos: impacto inercial, interceptación y difusión. La capacidad de separación de partículas de un filtro es el resultado de estos procesos, aunque no hay un filtro que sea efectivo para todo el rango de tamaño de partículas. La calidad del aire, definida en la norma ISO 8573-1, es crucial para evitar la contaminación en procesos críticos, por lo que se recomienda usar aire clasificado como Clase 0.

Importancia de los filtros en la calidad del aire

La calidad del aire en los procesos industriales es esencial para evitar la contaminación y garantizar la integridad del producto final. Los filtros de aire comprimido, especialmente los coalescentes, no solo eliminan partículas, sino que también pueden separar aceite y agua del aire. La clasificación del aire según la norma ISO 8573-1 es fundamental para garantizar la pureza del aire en aplicaciones críticas.

Clic para ver más información sobre filtros para aire comprimido

Mecanismos de filtración

El impacto, la interceptación y la difusión son los tres mecanismos principales de filtración de partículas en el aire comprimido.

El impacto ocurre con partículas grandes y altas velocidades del gas, mientras que la interceptación sucede cuando una partícula sigue la trayectoria del flujo, pero su radio es mayor que la distancia entre dicha trayectoria y el perímetro de la fibra. La difusión ocurre con partículas muy pequeñas que se mueven aleatoriamente debido al movimiento browniano.

Recomendaciones y normativas

Es crucial que los filtros no solo estén dimensionados para el caudal nominal, sino que también tengan un umbral de capacidad adicional para enfrentar la caída de presión debido al bloqueo. Además, la ISO 8573-1 establece estándares para la calidad del aire comprimido, y se recomienda usar solo aire clasificado como Clase 0 en aplicaciones críticas para evitar la contaminación del aire.

Diseño de instalaciones de compresores

Generalidades sobre el diseño de instalaciones de compresores:

Al diseñar una instalación de aire comprimido, es crucial considerar las necesidades del usuario, la economía de funcionamiento y la posibilidad de futuras ampliaciones. Comenzar detallando las aplicaciones y procesos que utilizarán el aire comprimido es fundamental para guiar el diseño. El cálculo de las necesidades de aire, la capacidad de reserva y el espacio para expansiones futuras son aspectos críticos. La presión de trabajo, la calidad del aire y la posibilidad de recuperar energía también son factores clave en el diseño.

Clic para ver más información sobre el diseño de instalaciones de compresores

Cálculo de la presión de trabajo

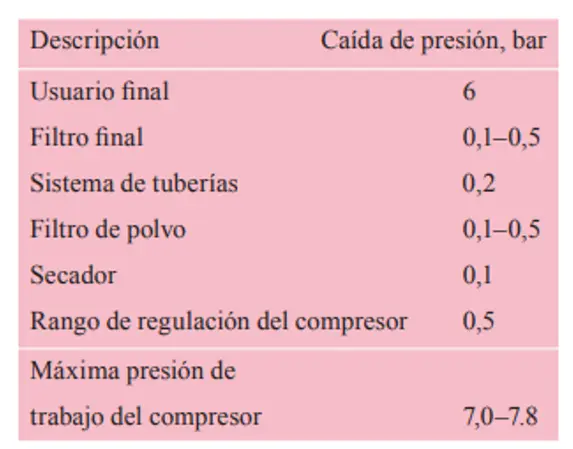

La presión de trabajo necesaria en una instalación de aire comprimido está determinada por los equipos neumáticos y el diseño del sistema. La presión correcta no solo depende del compresor, sino también de otros elementos como las tuberías, válvulas, secadores y filtros. La regulación del caudal del compresor y la caída de presión en el sistema también influyen en el cálculo de la presión de trabajo. Puede ser conveniente realizar los cálculos usando el ejemplo siguiente:

Son principalmente los puntos de consumo y la caída de presión entre éstos y el compresor los que determinan la presión que la máquina debe producir. La presión de trabajo se puede determinar sumando la caída de presión del sistema, como se muestra en el ejemplo anterior.

Cálculo del consumo de aire

El consumo nominal de aire comprimido se calcula en función de los distintos consumidores, incluyendo herramientas, máquinas y procesos. Se debe considerar el factor de utilización de cada equipo, así como las fugas, el desgaste y los cambios previsibles en el futuro. La capacidad del compresor se determina esencialmente por el consumo nominal de aire comprimido y la capacidad de reserva se calcula para cubrir posibles fallos de suministro.

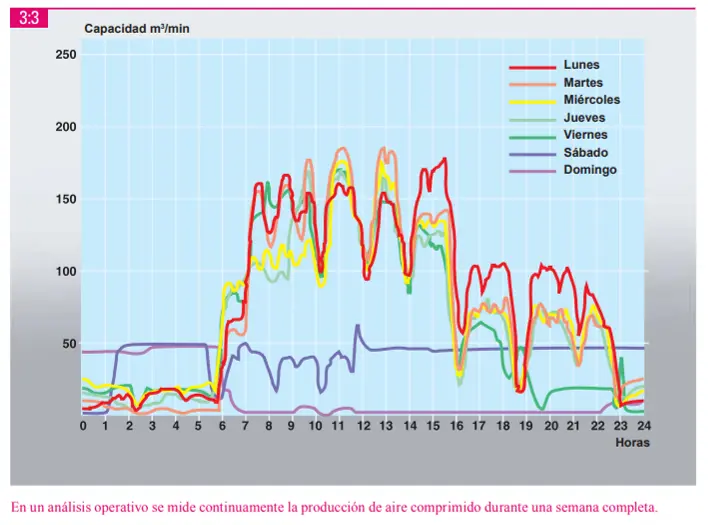

Medición y análisis del aire requerido

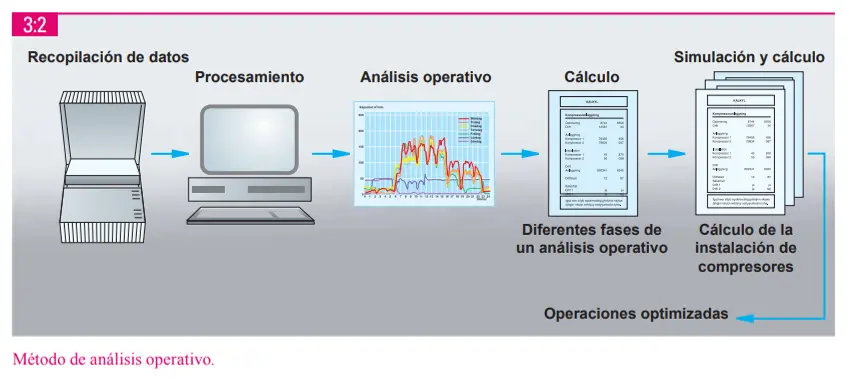

Un análisis operativo detallado proporciona información crucial sobre las necesidades de aire comprimido, permitiendo evaluar la cantidad óptima a producir. Las mediciones operativas, realizadas durante un período de tiempo significativo, ofrecen datos precisos sobre el funcionamiento del sistema. Estos datos sirven de base para calcular el factor de carga, las necesidades de aire comprimido y la posible recuperación de energía. Además, el análisis permite ajustar el sistema de control para mejorar la eficiencia y detectar posibles fugas en la instalación.

Conclusiones clave

El diseño de instalaciones de compresores es un proceso complejo que requiere consideraciones detalladas y planificación cuidadosa. Al finalizar el proceso de diseño, es importante resaltar algunos puntos clave:

- Consideración Integral: El diseño de una instalación de aire comprimido debe abordar las necesidades presentes y futuras del usuario, la eficiencia operativa y la posibilidad de expansión.

- Presión y Consumo: El cálculo preciso de la presión de trabajo y el consumo de aire es fundamental para dimensionar adecuadamente los compresores y garantizar un suministro de aire confiable y eficiente.

- Análisis Operativo: Realizar mediciones y análisis operativos proporciona información valiosa sobre el funcionamiento real del sistema, permitiendo ajustes para mejorar la eficiencia y detectar posibles problemas.

- Recuperación de Energía: La posibilidad de recuperar energía en una instalación de aire comprimido puede resultar en ahorros significativos y debe considerarse como parte integral del diseño.

Al integrar estos aspectos en el diseño y planificación de las instalaciones de compresores, las empresas pueden optimizar su rendimiento, reducir costos operativos y mejorar su impacto ambiental.

Instalación centralizada o descentralizada

La elección entre un compresor grande centralizado o varios pequeños descentralizados para atender necesidades específicas de aire comprimido depende de varios factores, como el costo de una parada de producción, la disponibilidad de energía eléctrica, las variaciones de carga, los costos del sistema de aire comprimido y el espacio disponible.

Clic para ver más información sobre instalaciones centralizadas o descentralizadas

Instalaciones centralizadas

En muchos casos, la mejor solución es una instalación centralizada. Es más económica de operar y mantener que varios compresores distribuidos. Las salas de compresores pueden interconectarse eficazmente, reduciendo el consumo de energía y los costos de monitorización y mantenimiento. Además, ofrecen mejores oportunidades de recuperación de energía. La instalación centralizada permite dimensionar de forma óptima los filtros, refrigeradores y otros equipos auxiliares, así como reducir el ruido.

Instalaciones descentralizadas

Una instalación con varios compresores descentralizados puede ser preferible para ciertas aplicaciones. Implica un sistema de distribución de aire comprimido más pequeño y simple. Los compresores modernos, con equipos integrados de acondicionamiento de aire, pueden instalarse en el lugar de trabajo, reduciendo los costos de distribución y eliminando la necesidad de edificios separados. Los compresores descentralizados pueden utilizarse para mantener la presión en sistemas con grandes caídas de presión, o instalarse cerca de consumidores específicos para optimizar el consumo.

Conclusión clave

En resumen, la elección entre una instalación centralizada o descentralizada de compresores depende de una serie de factores que incluyen la disponibilidad de espacio, los costos operativos y de mantenimiento, la variabilidad en la demanda de aire comprimido y la eficiencia energética deseada. Las instalaciones centralizadas ofrecen ventajas en términos de eficiencia operativa y mantenimiento, así como en la gestión de la energía. Por otro lado, las instalaciones descentralizadas pueden ser preferibles en aplicaciones específicas donde se requiere una mayor flexibilidad y una distribución más precisa del aire comprimido. Es importante evaluar cuidadosamente cada opción y considerar las necesidades específicas de la aplicación antes de tomar una decisión final sobre el diseño de la instalación de compresores.